自転車フレームの溶接方法を解説!主流のTIG溶接や修理の可否とは?

自転車フレームの多くは、ステンレスやチタン、ハイテンション鋼、アルミ、カーボン等からできた複数のパイプを接合して作られています。そして、これらフレームパーツを接着させる方法として、主に用いられているのが溶接です。

そこで今回は、自転車の企画・設計・製作から小売りまで手掛けるサカイサイクルが、自転車フレームの溶接方法や破損した場合の修理・再溶接の可否等について説明します。

目次

自転車フレームの溶接方法は大きく2種類

複数のパイプを接合し、自転車フレームを作る代表的な方法としては「ロウ付け」と「溶接」の2つが挙げられます。各方法の特徴やメリット・デメリットは、おおむね以下の通りです。

自転車フレームの接合方法「ロウ付け」とは

ロウ付けは、パイプとパイプの間にロウ(ロー)と呼ばれる合金を流し込み、熱で溶かしてパイプ同士を接合する溶接方法です。金属加工や精密加工の現場で用いられる「はんだごて」に似た手法であり、フィレット溶接やスーパーウェルディング(内ロウ)等の種類があります。

なおロウの材料としては、母材となるフレームの素材よりも融点の低い銀や真鍮等の合金が使われるのが一般的です。自転車フレームをロウ付けで製作するメリット・デメリットとしては、それぞれ以下が挙げられるでしょう。

| ロウ付けのメリット | 比較的低い温度で実施でき、異なる素材のパイプも最低限の熱ダメージで接合可能。また適切に接合すれば、ひずみの発生しにくい耐久性の高いフレームが製作できる。 |

| ロウ付けのデメリット | 後述する溶接よりもパーツと工程が多くなるため、コストや重量が増えやすい。また実施には熟練の技術が必要であるため、量産には向いていない。 |

自転車フレームの接合方法「溶接」とは

対して溶接では、パイプの接合部に局所的に熱を加えて母材を溶かし、冷やし固めて接着します。ロウ付けと比較した場合のメリット・デメリットとしては、以下が挙げられるでしょう。

| 溶接のメリット | パイプの母材のみで接合する方法のため、コストや重量を削減しやすい。またステンレスやアルミ、チタン、ハイテンション鋼等の金属製フレームに幅広く実施できる。 |

| 溶接のデメリット | 母材を溶かして接着させるため、素材が持つ剛性によっては接合箇所の強度・耐久性が著しく低下する恐れがある。また、融点の異なる素材同士の接合には使えないことも。 |

「ラグ」の有無も溶接方法を分ける基準となる

ラグとは、自転車を構成するパイプやパーツを接続する継手のこと。具体的にはヘッドチューブとトップチューブ、ダウンチューブの接続部分等に使われる部品であり、フレームデザインのアクセントとして活用されることもあるパーツです。

自転車フレームの溶接方法を分類する際には、ロウ付けか溶接かに関わらず接合部にラグを使用する方法を「ラグ式」、使用しない方法を「ラグレス」と呼ぶ場合もあります。技法を基準とした溶接方法の分類と併せ、この点も覚えておくと良いでしょう。

関連記事:「自転車フレームにはどのような種類がある?素材・形状・構造による特徴や乗り心地の違いを紹介」

近年の自転車フレームの接合は「TIG溶接」が主流

ここまでに見てきたように、自転車フレームの溶接方法には複数の種類があります。その中でも、2023年現在の自転車製造の現場において主流となっているのが、ロウを使わずにラグレスで行う「TIG(ティグ)溶接」という方法です。

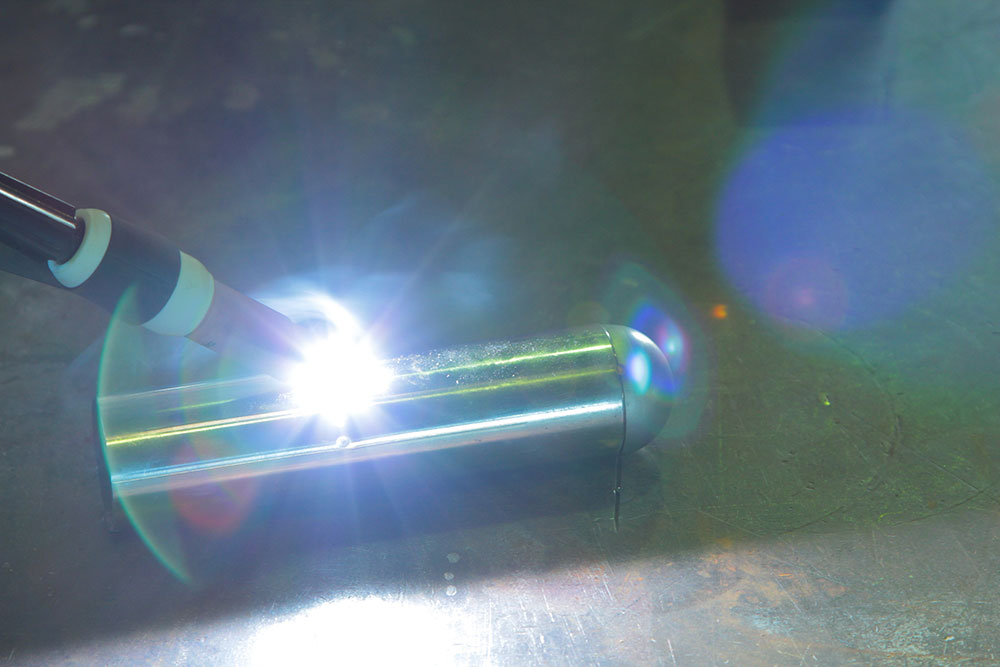

アーク溶接の一種であるTIG溶接は、日本語では「不活性ガス溶接」と表現されます。溶接機の先端からアルゴンガス、ヘリウムガス等の不活性ガスを噴出し、溶接部へ吹き付けながら溶接することにより、火花やスラグ、金属の酸化を抑えながら作業を進められる溶接方法です。

そんなTIG溶接を、自転車フレームの接合時に使用するメリットとしては、主に以下3つが挙げられるでしょう。

- 狭い範囲だけを加熱して接合できるため、溶接しても母材を傷めにくい

- 基本的にラグレスで実施されるため、自転車の軽量化やコストカットに役立つ

- さまざまな金属素材に使用できるため、自転車フレームの量産に向いている

熟練の技術が必要とされ、ラグやロウを使うためにコストや重量がかさみやすいラグ式・ロウ付けでのフレーム溶接は、近年の自転車製造の現場ではほとんど行われていません。サカイサイクルにおいても、自社製の自転車フレームについては主にTIG溶接にて製造しています。

関連記事:「各種フレームのオリジナル自転車を掲載!サカイサイクルの商品はこちらから」

溶接の他にも、自転車フレームを接合する方法はある

自転車フレームの接合・製造方法としては、溶接以外にも以下のようなやり方があります。

- 一体構造式:金型を使い、フレーム全体をまるごと製造する方法。別名モノコック方式

- 機械的接合:金属製のリベットやネジ等を使ってパイプを接合し、フレームを作る方法

- 接着:フレーム素材に合った接着剤を使い、パイプ同士を接合しフレームを作る方法

しかし、これらの方法は溶接に比べてコストがかかったり、強度面において懸念があるため、シティサイクルをはじめとする量産型自転車の製造時には基本的に使用されません。高性能・高価格帯のスポーツタイプ自転車や、ハンドメイドモデルのフレーム製作時等、特殊な自転車を製造する際に使われる接合方法だと理解しておきましょう。

自転車フレームは修理できる?破損時の再溶接について

ラグ式かラグレスか、ロウ付けか溶接かに関わらず、走行中の衝撃や経年劣化等により破断・破損した自転車フレームを再溶接により修理することは、基本的におすすめできません。

再溶接による自転車フレームの修理が難しい理由としては、主に以下2点が挙げられます。

- アルミ等、素材によっては再溶接をすると接合部の強度が低下し、安全上の問題が発生するリスクが高いため

- 接合部の強度を保ちつつ自転車フレームを再溶接・修理するには、高い溶接技術や専門設備が必要になるため

そのため一般的な自転車販売店をはじめ、サカイサイクルを含む多くの自転車メーカーにおいて、再溶接による自転車フレームの修理には対応していないのが現状です。

なお専門設備を所有する自転車販売店や、ハンドメイドモデルの自転車製造を得意とする一部のメーカー等では、自転車フレームの再溶接に対応しているところもあります。ただ一般的に、再溶接による自転車フレームの修理には安くても10,000円以上かかるため、新しく安価な自転車に買い替えたり、フレームを交換する場合とあまり変わらない費用が必要になります。

自社のお客様から自転車フレームの破損、また再溶接による修理依頼のご相談が来た場合は、安全面・費用面のリスクをご説明して買い替えや交換をおすすめするのが良いでしょう。

関連記事:「自転車フレームの寿命の目安は?アルミ等の素材による違いや寿命の延ばし方を解説」

自転車の開発・販売に関するご相談はサカイサイクルへ

私たちサカイサイクル株式会社は、その地域の人・事業者様に求められる自転車やサービスの提供を通して「活気あふれる街と人々の笑顔をつくること」を事業目的としています。

- 自転車の仕入れや、企業からの大量購入に応じてくれる卸売り業者を探している

- オリジナル自転車やPB自転車を小ロット、ローコストで企画・開発・製作したい

- OEM / ODMにて、お客様に喜んでいただけて「売れる自転車」を作ってみたい

- イベントやノベルティ用に、自社のロゴ入りやイメージカラーの自転車を作りたい

- デザインのみ、生産のみ、品質管理のみ等、自転車製作を部分的に業務委託したい

- 自転車の仕入れや開発、販売の他、メンテナンス等についてもアドバイスが欲しい

など、自転車の企画・設計・デザイン・製作・品質管理に関することや、販売・関連サービスについてお悩みのことがありましたら、どんなことでも、ぜひ一度お気軽にご相談ください。

自転車市場への意識が高い「モノづくりの精鋭部隊」が、全国の自転車販売店様、卸売り事業者様をはじめ、自転車関連事業に取り組む企業様を前向きにサポートさせていただきます!